一、汽车冲压自动化行业概况

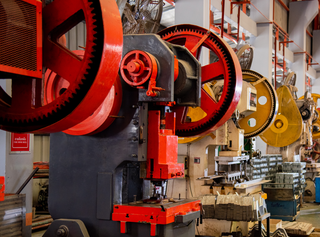

冲压成形是指依靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的冲压件的加工成型方法。汽车冲压工艺为汽车整车制造四大工艺之一。按照生产工艺进行分类,汽车冲压的技术路线可分为冷冲压成形和热冲压成形。

汽车冲压自动化是指冲压生产车间各设备在无人工干预的情况下,按照生产控制程序完成既定动作和工序,实现自动生产。汽车冲压自动化工艺流程主要包括开卷落料(实现卷板的开卷、校平和落料,得到所需形状和尺寸的毛坯件)和冲压成形两大部分。

1、汽车冷冲压自动化生产线领域

冷冲压,是指在常温条件下利用安装在压力机上的冲压模具对材料施加压力,使其产生分离或塑性变形,从而获得所需要的零件的一种压力加工方法。冷冲压作为汽车冲压领域重要加工方式,生产效率高,制品一致性好,质量稳定,且材料利用率高。冷冲压成形主要应用于“四门两盖”等汽车外覆盖件以及大部分结构件的生产,不仅满足汽车制造中对零件强度、精度和质量的要求,同时具有高效率和低成本的优势。

一条高效作业的汽车冷冲压自动化生产线需要线首、线中和线尾等各单元的高效配合。汽车冷冲压自动化生产线可分为单机联线冲压生产线(串联线)与多工位压力机冲压生产线。不同类型生产线的适用场景有所不同。单机联线自动化冲压生产线适用于生产工艺复杂且质量要求较高的大型制件及覆盖件,多工位压力机冲压生产线则适用于生产形状规则、不易变形的中小型零部件。汽车制造商通常根据自身生产需求选择所需的冷冲压自动化生产线类型。

2、汽车热冲压自动化生产线领域

热冲压成形技术通常是指加热高强度钢板到950℃,利用自动机器人抓手迅速将板料移至带有冷却系统的热冲压模具上冲压成型,同时迅速冷却淬火并保压一定时间,从而获得具有均匀马氏体组织,抗拉强度高达1,500MPa至2,000MPa的热冲压成形超高强度钢板。热冲压成形技术不但可以提升车身强度、提升车辆的安全性能,还可以减轻车身重量,实现汽车轻量化,进而实现节能减排,增加续航。可用于汽车前后保险杠、A柱、B柱、C柱、车顶构架、车底框架、车门防撞梁以及一体式门环等车身安全防护结构件的加工成形。

伴随我国汽车产业的快速发展,汽车冲压自动化行业市场需求不断增加,逐渐代替传统人力操作冲压生产线。近年来,在我国大力推进智能制造发展战略的时代背景下,我国汽车冲压自动化产业不断加大技术研发及人才培养力度,行业整体进入快速发展阶段。

二、汽车冲压自动化行业相关政策

我国出台了一系列鼓励新能源汽车行业发展的政策,推动整车安全性及轻量化水平的提升。智能制造政策的实施为汽车冲压自动化行业提供了技术改造和创新的良好环境。新能源汽车行业的发展政策直接推动了市场对高性能、轻量化冲压件的需求增长。

相关报告:华经产业研究院发布的《2025-2031年中国汽车冲压自动化行业发展监测及投资战略咨询报告》

三、汽车冲压自动化行业产业链

汽车冲压自动化行业的上游主要包括机械类原材料、电气类原材料、工业机器人本体、其他基础原材料和零部件等。其中,机械类原材料和电气类原材料属于竞争性产品,行业发展充分、生产商技术水平和产品功能较为完善、产品供应较为稳定;机器人本体市场近年来国产化率逐渐提升;其他基础原材料和零部件方面,由于存在大量具备供应能力的厂家,上游产能供应较为充足。

汽车冲压自动化行业由汽车行业专业化分工而来,与下游汽车制造商及其核心供应商关系密切。汽车制造行业的发展对汽车冲压自动化行业景气度影响较大,汽车冲压自动化行业的销售情况与汽车制造商产品市场需求、生产排期、更新换代频率等因素息息相关。

四、汽车冲压自动化行业经验模式及行业特征

汽车冲压自动化行业主要采取以订单为导向的生产经营模式,根据下游汽车制造产商的生产工艺特点及产品需求等,进行定制化的设计和生产,提供定制化的产品和服务。通常情况下,汽车冲压自动化供应商在与客户签订合同后,会在车间完成加工制造、厂内装配、调试等工作。进行产品交付时,汽车冲压自动化供应商会将已制造好的设备等,发往客户场地,在客户现场安装调试,试生产或试运行完成后,进行终验收。

汽车冲压自动化行业的下游产业是汽车制造业,汽车产业固定资产投资特点决定了汽车冲压自动化行业的周期性、区域性、季节性特征。

五、汽车冲压自动化行业主要进入壁垒

汽车冲压自动化行业存在显著的进入壁垒,主要体现在业绩壁垒、技术壁垒、项目经验壁垒和资金壁垒四个方面。客户在选择供应商时,会将项目业绩作为评估其能力水平的核心指标,新进入者因业绩不足难以获取订单;该行业涉及多学科先进技术,需不断积累经验、改进工艺才能形成技术优势,对新企业技术储备要求高;丰富的项目经验有助于厂家控制成本、提升竞争力,新进入者短时间内难以积累起足够的经验;此外,行业前期设备场地投入大,项目回款周期长,企业需维持充足流动资金,新进入者面临较高的资金门槛。

六、汽车冲压自动化行业竞争格局

汽车冲压自动化生产线投资规模较大,产品技术水平和稳定性等直接影响汽车冲压件的生产质量、效率和成本。下游汽车制造厂商优先选择综合实力强、具有成功项目案例、项目经验丰富的汽车冲压自动化厂家提供服务。客户进行招投标或谈判时,是否具有成功实施同类项目的业绩成为评价汽车冲压自动化供应商能力的核心因素之一。

德国、日本、美国等传统制造强国的企业在高端设备和核心技术领域占据主导地位。例如,德国舒勒(Schuler)在大型压力机和伺服冲压技术领域拥有超过170年的技术积累,其产品广泛应用于奔驰、宝马等高端车企。日本小松(Komatsu)和西班牙法格塞达(FagorArrasate)则在高精度模具和自动化集成方案上具有显著优势,主导全球高端汽车覆盖件冲压线市场。

国内企业通过技术创新和本土化服务逐步打破国际垄断。济南二机床的大型冲压生产线占据国内汽车冲压市场85%以上份额,新能源汽车一体化压铸设备国内市场占有率第一,成功替代进口设备。奥图科技的热冲压高强钢自动化生产线年市场占有率超50%,高速单臂机械手市场占有率达40%,技术指标达到国际先进水平。埃斯顿交付国内首条全国产大负载机器人汽车覆盖件冲压线,实现从核心零部件到整线集成的全产业链突破。

七、汽车冲压自动化行业发展趋势

近年来,随着全球汽车碰撞法规的不断完善和趋严,人工智能、大数据、云计算、物联网等技术的不断发展,汽车冲压自动化行业趋势主要集中在提升汽车安全性、汽车零部件轻量化、提高冲压效率、产品质量溯源及差异化解决方案等方面。

华经产业研究院通过对中国汽车冲压自动化行业海量数据的搜集、整理、加工,全面剖析行业总体市场容量、竞争格局、市场供需现状及行业典型企业的产销运营分析,并根据行业发展轨迹及影响因素,对行业未来的发展趋势进行预测。帮助企业了解行业当前发展动向,把握市场机会,做出正确投资决策。更多详细内容,请关注华经产业研究院出版的《2025-2031年中国汽车冲压自动化行业发展监测及投资战略咨询报告》。