锂电池二次电池具有高能量密度、长循环寿命、无记忆效应、安全可靠、可快速充放电等优点,已经成为最重要的储能材料之一。随着智能手机、笔记本电脑等电子产品的普及,锂离子电池的市场逐渐发展。得益于近些年新能源汽车的不断发展,尤其是中国的新能源汽车市场出现了迅猛发展,锂离子电池的市场规模迎来了明显的增长。

隔膜是锂离子电池中最核心的材料之一。为了避免电池的正极和负极直接接触造成短路,电极之间必须存在有效的隔离,隔膜就具有分隔两个电极的功能。此外,隔膜能阻止电子在电池内部传输,其所具有的微孔通道可以保证锂离子的迁移,从而实现电池的充放电过程。

目前,锂电池用隔膜主要使用聚乙烯和聚丙烯生产。隔膜的生产方法可划分为干法和湿法,而干法又可细分为干法单向拉伸工艺和干法双向拉伸工艺。

质量好的隔膜,首先必须提供足够的安全性,保证电池的正常使用,同时在异常情况下具备电池的保护机制。一方面,隔膜必须有效隔离电池的正极和负极,避免两电极直接接触,造成短路现象;同时,隔膜还必须具备必要的化学稳定性和电化学稳定性,在电池正常运行的过程中保持性质和结构的稳定,经过多次的充放电循环后仍能维持一定的性能。另一方面,在电池出现异常情况如温度过高时,隔膜必须拥有一定的保护机制,降低发生事故的风险。当电池温度过高时,电极材料和电解液会发生一系列化学反应,同时释放热量,进而导致反应加速、不可控,这时电池就会进入热失控的状态,极可能发生燃烧、爆炸。因此,在达到热失控温度前,隔膜必须能关闭微孔、阻止电池反应的继续进行,并且维持原有的尺寸,保证电池的安全。隔膜的厚度、拉伸强度、抗穿刺强度、热自闭性、热收缩性、化学稳定性、电化学稳定性等参数决定了电池的安全性能。

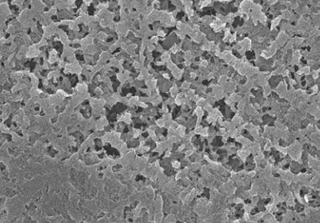

在安全性的基础上,隔膜应尽量提升电池的使用性能,降低电池内阻、提高电池倍率。电池中的锂离子需要以电解液作为传输介质,与电解液拥有高亲和性的隔膜,能在微孔结构中吸收、保有更多的电解液,更有利于锂离子的迁移传输,降低隔膜对锂离子的电阻。当锂离子通过隔膜的微孔通道迁移时,通道的形状、大小和分布也会影响锂离子的迁移效率,进而影响电池的充放电性能。从电池性能的角度来看,隔膜的润湿性、孔隙率、孔径大小、微孔分布、微孔通道形状等性质,有很大的影响。

关于使用性能的隔膜性质对比总结

资料来源:公开资料整理

相关报告:华经产业研究院发布的《2019-2025年中国电池隔膜行业市场前景预测及投资战略研究报告》

二、海外隔膜市场

隔膜的发展开始于20世纪,1970年已经出现了微孔隔膜生产工艺的专利登记信息。1991年,索尼公司推出了全球第一块商业化锂离子电池,隔膜产业与其他锂电池相关产业正式进入快速发展阶段。1992年,日本政府制定了一项为期10年的锂电池研究计划,集中12家公司的力量联合进行攻关。在政府的总体规划下,日本电动车的科研经费得到了有效的落实。根据中国电池工业协会访日代表团于2000年的考察情况来看,日本的锂电池产业发展非常迅速,当时已经拥有了比较完善的锂电池产业,实现了从隔膜、电极、电解液等电池原材料的生产,到电池的组装、测试的良好衔接。不仅如此,隔膜生产企业所需的辊压机、卷绕机、涂布机、剪切机等,均可在本土采购。

2007年5月,东燃化学推出了可以耐受190度高温的动力锂电池隔膜。2007年底,埃克森美孚化工在美国推出了25μm的隔膜产品,半年后又把厚度降到了20μm。2008年5月,旭化成推出了IBS动力锂电池隔膜,通过在隔膜中混合无机物,隔膜的孔隙率能提高到50%~70%,同时产品的电阻能降低一半以上。

2009年起,国外隔膜行业龙头迎来了一次产能扩张。与此同时,在韩国和中国的电动车市场迅速发展的背景下,两国的隔膜产业开始崛起。以韩国SKI为代表的韩国隔膜企业和以中科科技、星源材质、金辉高科为代表的中国隔膜企业,逐步抢占市场,传统隔膜巨头的市场份额被一步步压缩。2008年,日本旭化成、美国Celgard、日本东燃化学三大厂商的全球市场份额高达75%,到了2016年,三者的市场份额已经下降到了42%。与之形成对比的是,韩国SKI的市场份额从5%提升到了12%,中科科技、星源材质、金辉高科三家厂商的份额则从8%上升到了16%。然而,传统隔膜巨头的技术积累优势明显,至今仍保持着相对稳固的地位。其中,旭化成收购Celgard后,全球市场份额接近30%,远高于市场份额第二的东丽东燃,牢牢占据全球领先地位。

资料来源:公开资料整理

三、国内隔膜市场

与日本、韩国相比,我国的动力电池产业起步较晚。2010年,财政部等四部委联合开展了私人购买新能源汽车补贴试点工作,鼓励新能源汽车产业发展。由于试点范围有限,相应的配套设施不够完善,动力电池市场发展有限。2012年,国务院出台《节能与新能源汽车产业发展规划(2012-2020年)》,明确提出重点推进纯电动汽车和插电式混合动力汽车的产业化,我国的动力电池市场正式进入了高速增长期。

资料来源:公开资料整理

在高速发展的过程中,我国的隔膜产业从供给不足逐渐变为供给过剩。在国家政策的扶持下,新能源汽车的持续增长稳定可期。隔膜作为其中的关键产品,利润水平较高,因此厂家纷纷扩产。然而,不少厂商的产品竞争力不足,难以对国际巨头形成挑战,于是形成了低端过剩、高端不足的行业格局。在产能过剩的背景下,隔膜市场竞争激烈,产品价格一路走低。2014年至今,国内锂电池隔膜价格普遍下降了一半,隔膜企业的利润水平受到严重压缩。

经过多年的发展,目前我国隔膜市场规模巨大,但产能较为分散,龙头企业的领先地位并不突出。2018年,国内市场份额前四的企业,合计占有约54%的市场份额。

资料来源:公开资料整理

2018年Q3湿法隔膜出货量中,上海恩捷市场占有率几乎达到50%,在国内可说是一家独大。

资料来源:公开资料整理

随着三元电池等高能量密度的电池逐步推广,市场对于湿法隔膜的需求也在提升。为此,业内多家厂商布局湿法产能,积极新扩建湿法产线,紧跟市场发展方向。2017年全国拥有干法隔膜产能18.5亿平米,较2016年增加了8.5亿平米;湿法隔膜产能27.1亿平米,比2016年大幅提升了18.5亿平米。2017年到2020年,国内湿法隔膜产能快速扩张,行业过剩局面将逐渐凸显。

四、隔膜未来趋势

1、隔膜需求趋势

随着全球逐步重视气候变化,减少传统能源的消耗、增加新能源的使用已经得到了广泛的认可。近几年,新能源汽车发展迅速,根据高工锂电的统计,全球新能源汽车销量从2013年的17.9万辆增长到了2017年的162.1万辆,年复合增长率高达55%。中国市场是全球最主要的新能源汽车市场,2018年销售新能源汽车125.6万辆。2013年至今,新能源汽车的销量在当年汽车销量中的占比不断提升,增长态势良好。

资料来源:公开资料整理

新能源汽车的发展,引发了动力电池需求的快速增长。2017年,全球动力电池需求量约69GWh,较2013年增长了约20倍。由于中国是新能源汽车发展的主要市场,动力电池需求强劲,近几年中国的动力电池产量也明显增长,2018年动力电池产量已达到70.6GWh。若动力电池产量以相同幅度增长,2020年我国动力电池产量将在110GWh以上。未来几年,动力电池的高速增长有望保持。目前,绝大部份动力电池均为锂离子动力电池,动力电池的发展将直接带隔膜的需求。

2、隔膜类别趋势

若三元材料等高能量密度正极材料逐步取代磷酸铁锂的市场份额,涂覆隔膜或将逐步替代传统隔膜。对于聚烯烃而言,材料极性与电解液极性的差异一直存在,在无法降低电解液极性的情况下,只能对隔膜的表面性质进行加工处理。隔膜的涂覆层可提升隔膜的润湿性,增强隔膜与电解液的亲和性,可以很好地应对隔膜因原材料特性问题而存在的不足。对于聚乙烯隔膜而言,其本身的热稳定性较差,若采用涂覆加工,隔膜在高温下的尺寸稳定性能明显提升。

随着三元材料的使用量提升,在涂覆隔膜中,湿法隔膜会更有可能受益。在动力电池中,电极片厚度一般在百微米的量级,使用10μm甚至更薄的隔膜,对于降低电池总体积的帮助有限。相反,为了提高动力电池的安全性,电池厂商可能会有意地提高隔膜厚度,以增强其机械性能。在同一厚度水平下,湿法隔膜的结构所带来的抗穿刺能力优势将得到体现,叠加涂覆层的强化作用,安全性有保障。

3、隔膜的安全性趋势

据不完全统计,2018年半年内,中国新能源汽车自燃事件发生30多起,电池热失控是主要诱因,因此,如何在新能源汽车快速发展、提升其电池密度和续航里程的同时,保证电池和整车的安全性,成为当下需要解决的关键问题。

对于高能量密度的电极材料,一旦出现电池正负极直接接触的情况,电池短路所引发的电极反应将会更加剧烈,电池迅速放热,诱发电池自燃的风险。因此,电池隔膜必须具有足够的抗穿刺能力,有效地分隔正负极材料。同时,隔膜应该具有尽量好的热稳定性,避免在高温下发生热收缩或是熔融,暴露出电极材料。

高能量密度的锂电池往往伴随着快速充放电的需求,这需要提高锂离子传输效率,同时降低电池内阻、减少电池放热。为了实现这一目标,隔膜应具有较好的润湿性、孔隙率和微孔结构;微孔分布应尽量均匀,避免局部电流过大、积聚热量。